Az előző héten bemutattuk a filmkondenzátorok tekercselési folyamatát, ezen a héten pedig a filmkondenzátorok kulcsfontosságú technológiájáról szeretnék beszélni.

1. Állandó feszültségszabályozó technológia

A munka hatékonyságának szükségessége miatt a tekercselés általában magasabb, általában néhány mikron magasságban történik. Különösen fontos, hogy hogyan biztosítható a filmanyag állandó feszültsége a nagysebességű tekercselési folyamat során. A tervezési folyamat során nemcsak a mechanikai szerkezet pontosságát kell figyelembe venni, hanem egy tökéletes feszültségszabályozó rendszerrel is rendelkeznünk kell.

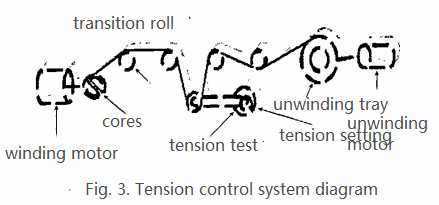

A vezérlőrendszer általában több részből áll: feszességállító mechanizmusból, feszességérzékelő érzékelőből, feszességállító motorból, átmeneti mechanizmusból stb. A feszességszabályozó rendszer vázlatos rajza a 3. ábrán látható.

A filmkondenzátorok tekercselés után bizonyos fokú merevséget igényelnek, és a korai tekercselési módszer a rugó használata csillapításként a tekercselési feszültség szabályozására. Ez a módszer egyenetlen feszültséget okoz a tekercselő motor gyorsulása, lassulása és leállása során a tekercselési folyamat során, ami a kondenzátor könnyű rendezetlenségét vagy deformálódását okozza, és a kondenzátor vesztesége is nagy. A tekercselési folyamat során bizonyos feszültséget kell fenntartani, és a képlet a következő.

F=K×B×H

Ebben a képletben:F-Fesion

K-Tenziós együttható

B-Fólia szélessége (mm)

H-Filmvastagság (μm)

Például a fólia szélessége = 9 mm, vastagsága = 4,8 μm. A feszültsége: 1,2 × 9 × 4,8 = 0,5 (N).

Az (1) egyenletből levezethető a feszültségtartomány. A feszültség beállításához jó linearitású örvényrugót választunk, míg a feszültség-visszacsatolás érzékelésére egy érintésmentes mágneses indukciós potenciométert használunk a letekercselő DC szervomotor kimeneti nyomatékának és irányának szabályozására a tekercselő motor során, így a feszültség a tekercselési folyamat során állandó marad.

2. Tekercselés-vezérlési technológia

A kondenzátormagok kapacitása szorosan összefügg a tekercs menetszámával, így a kondenzátormagok precíziós szabályozása kulcsfontosságú technológiává válik. A kondenzátormagok tekercselése általában nagy sebességgel történik. Mivel a tekercsmenetek száma közvetlenül befolyásolja a kapacitás értékét, a tekercsmenetek számának és a számlálásnak a szabályozása nagy pontosságot igényel, amelyet általában nagy sebességű számlálómodullal vagy nagy érzékelési pontosságú érzékelővel érnek el. Ezenkívül, mivel az anyagfeszültségnek a tekercselési folyamat során a lehető legkisebb mértékben kell változnia (különben az anyag elkerülhetetlenül remegni fog, ami befolyásolja a kapacitás pontosságát), a tekercselésnek hatékony szabályozási technológiát kell alkalmaznia.

A szegmentált sebességszabályozás és az ésszerű gyorsítás/lassítás, valamint a változó sebességű feldolgozás az egyik leghatékonyabb módszer: különböző tekercselési sebességeket használnak a különböző tekercselési periódusokhoz; a változó sebességű periódus alatt a gyorsítást és lassítást ésszerű változó sebességgörbékkel alkalmazzák a jitter stb. kiküszöbölésére.

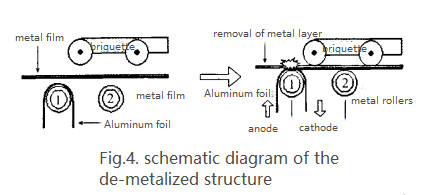

3. Demetallizációs technológia

Több réteg anyag tekercselése szükséges egymásra, és a külső és a határfelület hőzárását igényli. A műanyag fólia anyagának növelése nélkül a meglévő fémfóliát használják fel, és annak fémfóliáját használják fel, majd a fémbevonatát eltávolítják a fémmentesítési technikával, hogy a külső tömítés előtt műanyag fóliát kapjanak.

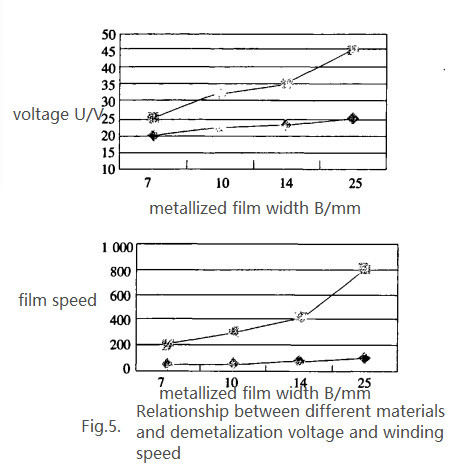

Ez a technológia anyagköltségeket takaríthat meg, és egyúttal csökkentheti a kondenzátormag külső átmérőjét (azonos kapacitású mag esetén). Ezenkívül a demetallizációs technológia alkalmazásával a fémfilm egy bizonyos rétegének (vagy két rétegének) fémbevonata előzetesen eltávolítható a mag határfelületén, így elkerülhető a rövidzárlatos megszakítás, ami jelentősen javíthatja a tekercselt magok hozamát. Az 5. ábrából arra lehet következtetni, hogy ugyanazon eltávolítási hatás eléréséhez az eltávolítási feszültség 0V és 35V között állítható. A nagysebességű tekercselés utáni demetallizációhoz a sebességet 200ford/perc és 800ford/perc közé kell csökkenteni. Különböző termékekhez eltérő feszültség és sebesség állítható be.

4. Hőzárási technológia

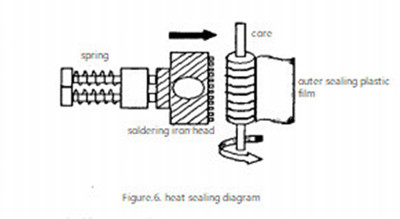

A hőzárás az egyik kulcsfontosságú technológia, amely befolyásolja a tekercselt kondenzátormagok minősítését. A hőzárás során magas hőmérsékletű forrasztópákát használnak a műanyag fólia krimpelésére és ragasztására a tekercselt kondenzátormag határfelületén, ahogy az a 6. ábrán látható. Annak érdekében, hogy a mag ne tekeredjen lazán fel, megbízhatóan kell rögzíteni, és a végfelületnek síknak és szépnek kell lennie. A hőzárás hatását számos fő tényező befolyásolja: a hőmérséklet, a hőzárási idő, a mag feltekercselési és feltekerési sebessége stb.

Általánosságban elmondható, hogy a hőzárás hőmérséklete a fólia és az anyag vastagságával változik. Ha ugyanazon anyagból készült fólia vastagsága 3 μm, a hőzárás hőmérséklete 280 ℃ és 350 ℃ között van, míg 5,4 μm vastag fólia esetén a hőzárás hőmérsékletét 300 cm³ és 380 cm³ között kell beállítani. A hőzárás mélysége közvetlenül összefügg a hőzárási idővel, a krimpelés mértékével, a forrasztópáka hőmérsékletével stb. A hőzárási mélység elsajátítása különösen fontos a megfelelő kondenzátormagok előállításához is.

5. Következtetés

Az elmúlt évek kutatás-fejlesztésének köszönhetően számos hazai berendezésgyártó fejlesztett ki filmkondenzátor-tekercselő berendezéseket. Sokuk anyagvastagság, tekercselési sebesség, fémmentesítési funkció és tekercselési termékválaszték tekintetében jobb, mint a hazai és külföldi hasonló termékek, és nemzetközi szinten is fejlett technológiával rendelkeznek. Íme egy rövid leírás a filmkondenzátor-tekercselési technikák kulcsfontosságú technológiájáról, és reméljük, hogy a hazai filmkondenzátor-gyártási folyamattal kapcsolatos technológia folyamatos fejlődésével előmozdíthatjuk a kínai filmkondenzátor-gyártó berendezések iparágának erőteljes fejlődését.

Közzététel ideje: 2022. márc. 15.